El objetivo del presente documento es describir el procedimiento de aplicación de los tratamientos de protección frente a la corrosión y la idoneidad de éstos con el Código Estructural del Ministerio de Transportes y Movilidad Sostenible.

La última versión del Código Estructural en vigor desde el 10 de noviembre de 2021 contempla en su artículo 95.3.2 el uso de pinturas de polimerización en horno como complemento a la galvanización, para asegurar la resistencia contra la corrosión de las piezas de acero, cumpliendo con las normas UNE-EN15773 y UNE-EN13438. Estas normas definen los ensayos que se deben hacer sobre el producto terminado para asegurar las propiedades anticorrosivas del producto. Además, en el capitulo 86 del Código Estructural, se definen las prescripciones que deben cumplir los sistemas de recubrimiento que se utilicen para las estructuras de acero.

A continuación, se describen los sistemas de recubrimiento que Metalesa aplica habitualmente sobre acero galvanizado siguiendo las prescripciones que se definen en el Código Estructural:

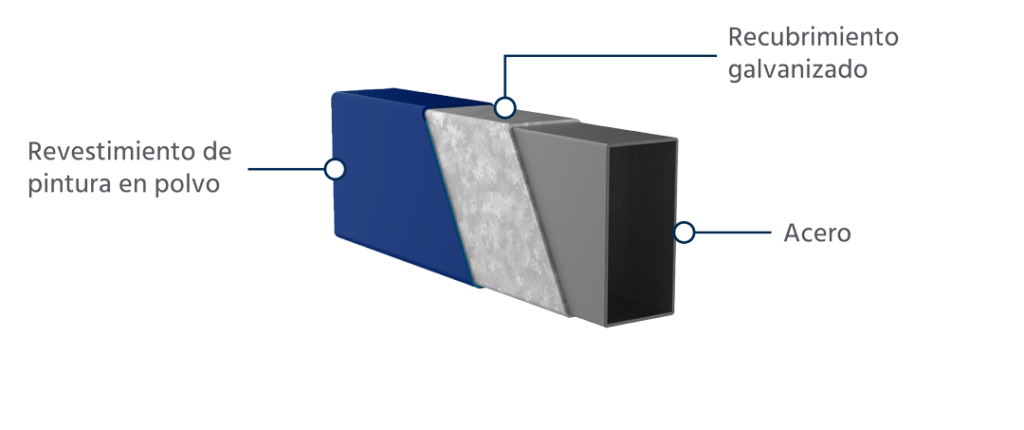

- Sistema Monocapa. Este sistema se basa en la relación sinérgica entre el recubrimiento de galvanizado y el revestimiento de poliéster aplicado mediante un proceso de termolacado. Mediante los ensayos de niebla salina neutra descritos en el Código Estructural (Capitulo 86) y en la ISO 9227 se ha comprobado que este sistema supera un ambiente C4H.

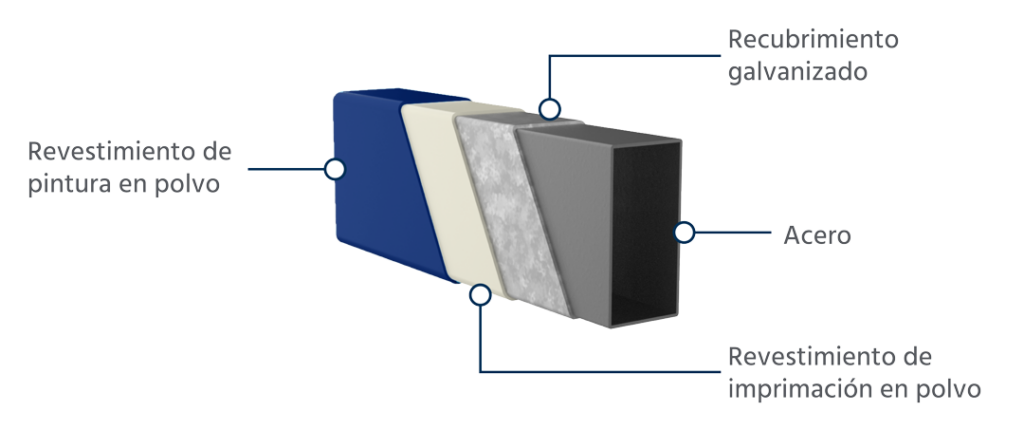

- Sistema Bicapa. Este sistema cubre las prestaciones del sistema Monocapa, con el añadido de una capa adicional de imprimación anticorrosiva en polvo basada en un sistema de Reticulación de Alta Densidad (HDC). Esto mejora el efecto barrera, y proporciona una excelente flexibilidad, muy buenas propiedades de adherencia y una excelente resistencia a agentes químicos y a la humedad. Mediante los ensayos de niebla salina neutra descritos en el Código Estructural (Capitulo 86) y en la ISO 9227 se ha comprobado que este sistema supera un ambiente C5H.

La protección que proporcionan estos sistemas es mucho más prolongada que la de cada sistema individual por separado. Esto se debe a que la pintura se aplica sobre el recubrimiento galvanizado, y si la humedad penetra a través de los poros de la película de pintura, se encuentra con el substrato de Zinc, dando lugar a productos de corrosión de este metal. Estos productos son insolubles, compactos y adherentes, y taponan los mencionados poros, lo que tiene como consecuencia una mejora de la durabilidad.

Como esta película de pintura protege a su vez al recubrimiento galvanizado de la acción corrosiva de la atmósfera y de los agentes químicos, puede decirse que existe una protección recíproca que beneficia a ambos sistemas de protección y que tiene como consecuencia que los sistemas dúplex tengan una duración superior a la que cabría esperar por la suma de las duraciones previsibles de cada sistema por separado.

El proceso de termolacado consta de varias fases de acuerdo con las indicaciones de la UNE-EN13438: cuelgue, preparación de la superficie, aplicación de pintura en polvo, introducción en el horno de polimerizado, curado, descuelgue, control de calidad del producto acabado y paletizado.

Finalizado el curado de la pintura, se llevan a cabo los controles de calidad sobre las piezas que aseguran que las condiciones de trabajo son las adecuadas para conseguir la resistencia al ambiente de corrosión elegido. Los ensayos llevados a cabo para el control del producto terminado son:

- Inspección visual de la pieza. Se inspecciona la pieza en busca de imperfecciones o irregularidades en la superficie.

- Medida del espesor de la capa de pintura mediante medidor de espesores para revestimientos no magnéticos según la norma ISO 2808. Se establece un espesor medio mínimo de 80 µm en el termolacado para la capa superior y de 60 µm para la capa de imprimación, siendo aceptable un mínimo local del 80% del espesor medio.

- Evaluación de la adherencia mediante la realización de una incisión (Cruz de San Andrés) según norma ISO 2409.

En definitiva, el proceso de termolacado consiste en el proceso industrial de aplicación de sistemas de protección frente a la corrosión mediante pinturas en polvo. La normativa actual incorpora esta tecnología, junto a otras igualmente válidas, para conseguir los niveles de protección frente a la corrosión deseados. Los ambientes requeridos de manera más usual son C4 y C5; el primero de ellos se logra con el tratamiento de galvanizado y una capa de termolacado y el segundo de ellos se logra mediante una capa adicional de imprimación previa a la aplicación del termolacado.