La seguridad vial depende de la integridad estructural de sus dispositivos. Desde sistemas de contención de vehículos (barreras de seguridad, pretiles, atenuadores de impacto…) hasta pórticos de señalización y elementos de balizamiento, la mayoría de estos sistemas están fabricados en acero. El mayor enemigo del acero, especialmente en entornos expuestos a la intemperie y a agentes corrosivos (sal, humedad, contaminación), es la corrosión. Actualmente están empezando a explorarse otras soluciones como el acero corten, pero sin duda, el galvanizado en caliente es la solución líder que garantiza la longevidad y el rendimiento constante del equipamiento, impactando directamente en la reducción de los costes de mantenimiento para las administraciones.

1. La corrosión: El coste oculto en las carreteras

La oxidación del acero no es solo un problema estético; compromete la capacidad funcional de un equipamiento de carretera. Por ejemplo, una barrera de contención corroída puede fallar al absorber la energía de un impacto, poniendo en riesgo la vida de los ocupantes del vehículo.

Los costes asociados a la corrosión se dividen en dos categorías:

- Costes directos de mantenimiento: Reparación o sustitución prematura de elementos corroídos, incluyendo el coste de personal, materiales y la gestión del tráfico durante la intervención.

- Costes indirectos de seguridad: El riesgo de fallo del equipamiento y el potencial aumento de la siniestralidad si el dispositivo no cumple su función.

2. El proceso de galvanizado en caliente

El galvanizado en caliente discontinuo es un proceso metalúrgico mediante el cual el acero se sumerge en un baño de zinc fundido a una temperatura controlada comprendida entre 440ºC y 500ºC. Este proceso no solo recubre la superficie del acero, sino que genera una aleación intermetálica hierro-zinc metalúrgicamente unida al acero base. Por esta razón, se considera el resultado final más una aleación que una simple capa de recubrimiento superficial.

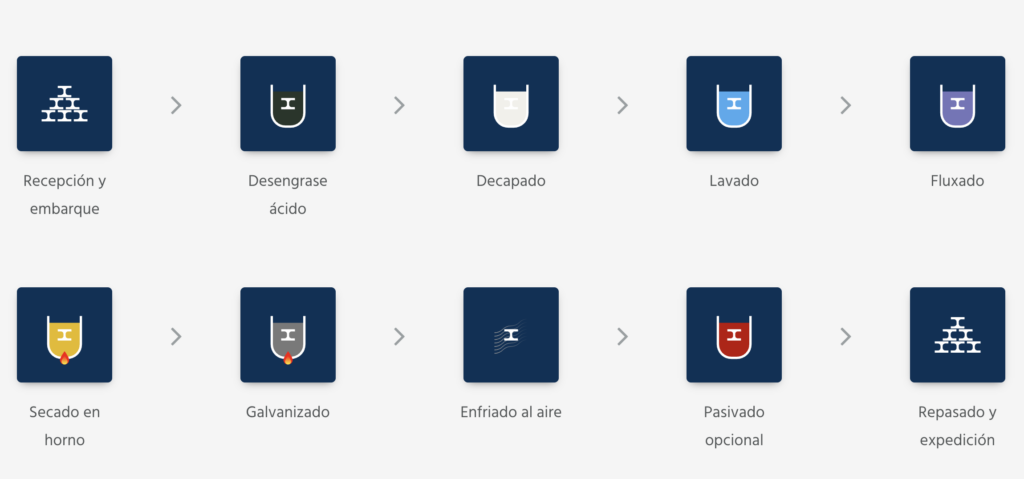

2.1 Fases del proceso para el recubrimiento duradero

Para asegurar la correcta adhesión de las capas de aleación, el proceso sigue una secuencia estricta de 10 pasos antes de la inmersión en el baño de zinc:

- Recepción y embarque: Inspección inicial de las piezas y preparación para el proceso.

- Desengrase ácido: Eliminación de grasa, aceite y suciedad superficial mediante soluciones desengrasantes.

- Decapado: Inmersión en ácido (generalmente clorhídrico) para eliminar óxido y calamina, dejando el acero químicamente limpio.

- Lavado: Enjuague para eliminar los restos ácidos superficiales antes de la siguiente fase.

- Fluxado: Inmersión en una solución de cloruro de amonio y zinc para evitar la oxidación prematura del acero limpio y facilitar la reacción metalúrgica con el zinc fundido.

- Secado en horno: Eliminación total de la humedad de las piezas fluxadas para prevenir salpicaduras violentas al entrar en contacto con el zinc fundido.

- Galvanizado: Inmersión en el baño de zinc fundido, donde se produce la reacción de aleación Fe-Zn.

- Enfriado al aire: Retirada controlada del baño de zinc para que el recubrimiento solidifique y se enfríe.

- Pasivado opcional: Tratamiento químico post-galvanizado para minimizar la formación de «manchas blancas» durante el almacenamiento.

- Repasado y expedición: Retirada de excesos de zinc, inspección final de espesores según normativa y preparación para el envío.

2.2 Mecanismos de protección

A diferencia de las pinturas o recubrimientos superficiales, el galvanizado en caliente ofrece una doble capa de defensa:

- Barrera física: El recubrimiento de zinc aísla el acero del ambiente corrosivo (humedad, oxígeno, sal).

- Protección catódica (sacrificio): Si la capa de zinc se daña (por ejemplo, por un raspado o impacto), el zinc, siendo más reactivo que el hierro, se sacrifica y se corroe primero. Esto protege el acero subyacente de la oxidación, curando pequeñas áreas dañadas (la llamada «pila galvánica»).

Esta protección sacrificial es crítica para elementos de seguridad vial que están constantemente expuestos a la abrasión y a pequeños impactos.

3. Durabilidad y reducción del coste del ciclo de vida

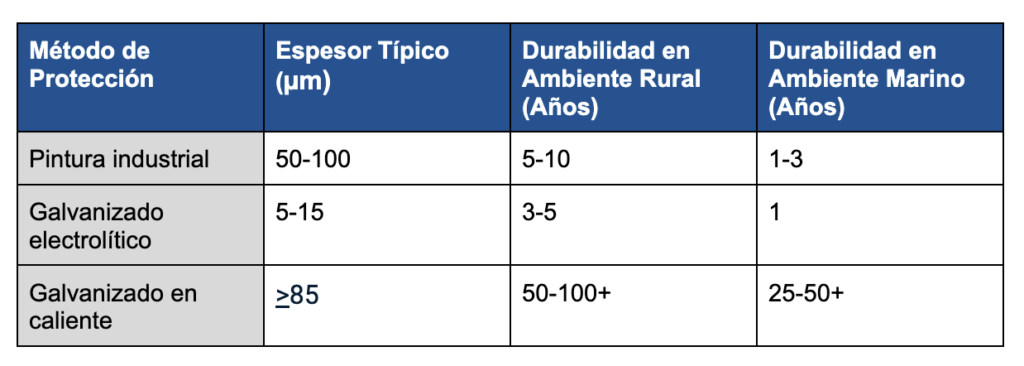

La principal ventaja del galvanizado en caliente es su durabilidad excepcional, especialmente comparada con otros métodos de protección (pinturas o recubrimientos de zinc electrolítico).

El galvanizado en caliente proporciona, con una única aplicación, una protección que puede superar los 50 años en la mayoría de los entornos de carreteras, lo que se traduce en un menor Coste del Ciclo de Vida del Producto (LCC) para la administración.

3.1 Comparación de coste

El coste inicial de un elemento galvanizado en caliente puede ser ligeramente superior al pintado, pero la necesidad de mantenimiento se elimina por décadas. Si se proyecta a 50 años, el coste total de un elemento pintado (que requiere 5-10 repintados) es hasta 4 veces superior al coste único de la inversión inicial en galvanizado.

4. Cumplimiento normativo y aseguramiento de la calidad

La eficacia y la fiabilidad del galvanizado en caliente están reguladas por estándares internacionales y europeos que garantizan el rendimiento de los productos en las infraestructuras viales.

- Norma ISO 1461 / EN ISO 1461: Especifica las propiedades de los recubrimientos de zinc por inmersión en caliente en productos acabados (incluyendo tornillería y elementos de seguridad vial). Esta norma establece los requisitos de espesor mínimo del recubrimiento, que se mide en micras (µm), y depende del espesor del acero base.

- Acabados visuales y calidad: Es importante destacar que la apariencia final del galvanizado puede variar (alto brillo, cristales, gris mate). Estas diferentes tonalidades son características del proceso y dependen de la composición química y reactividad del acero, así como de la velocidad de enfriamiento. En ningún caso estas variaciones de color deben considerarse defectos, ya que la resistencia a la corrosión permanece inalterada. El envejecimiento natural con el tiempo homogeneizará la tonalidad.

- Marcado CE: En la Unión Europea, los dispositivos de seguridad vial (como las barreras) deben llevar el marcado CE, lo que implica que su fabricación, incluido el tratamiento anticorrosivo, cumple con las normas europeas de rendimiento y durabilidad.

Al especificar el galvanizado en caliente, las administraciones no solo compran durabilidad, sino que aseguran el cumplimiento de normativas estrictas de seguridad. Una infraestructura protegida con este método prolonga su vida útil, mejora la seguridad y permite a las entidades gestoras desviar los recursos de mantenimiento correctivo hacia inversiones más estratégicas.