A segurança rodoviária depende da integridade estrutural dos seus dispositivos. Desde os sistemas de contenção de veículos (barreiras de segurança, defensas metálicas, atenuadores de impacto, etc.) até aos pórticos de sinalização e marcações rodoviárias, a maioria destes sistemas é fabricada em aço. O maior inimigo do aço, sobretudo em ambientes expostos aos elementos e agentes corrosivos (sal, humidade, poluição), é a corrosão. Embora outras soluções, como o aço patinável, comecem a ser exploradas, a galvanização a quente é, sem dúvida, a principal solução que garante a longevidade e o desempenho consistente do equipamento, impactando diretamente na redução dos custos de manutenção para as administrações públicas.

Table of Contents

Toggle1. Corrosão: O Custo Oculto nas Estradas

A oxidação do aço não é apenas um problema estético; compromete a capacidade funcional dos equipamentos rodoviários. Por exemplo, uma defensa metálica corroída pode não absorver a energia de um impacto, colocando em risco a vida dos ocupantes do veículo.

Os custos associados à corrosão dividem-se em duas categorias:

- Custos diretos de manutenção: Reparação ou substituição prematura de componentes corroídos, incluindo o custo de pessoal, materiais e gestão de tráfego durante a intervenção.

- Custos indiretos de segurança: O risco de falha do equipamento e o potencial aumento de acidentes caso o dispositivo não desempenhe a sua função.

2. O Processo de Galvanização a Quente

A galvanização a quente descontínua é um processo metalúrgico em que o aço é mergulhado num banho de zinco fundido a uma temperatura controlada entre 440 °C e 500 °C. Este processo não só reveste a superfície do aço, como também cria uma liga intermetálica de ferro-zinco metalurgicamente ligada ao aço base. Por esta razão, o resultado final é considerado mais uma liga do que um simples revestimento superficial.

2.1 Fases do Processo para o Revestimento Durável

Para garantir a aderência adequada das camadas de liga, o processo segue uma sequência rigorosa de 10 etapas antes da imersão no banho de zinco:

- Receção e Expedição: Inspeção inicial das peças e preparação para o processo.

- Desengorduramento Ácido: Remoção de gordura, óleo e sujidade superficial utilizando soluções desengordurantes.

- Decapagem: Imersão em ácido (geralmente ácido clorídrico) para remover a ferrugem e a carepa, deixando o aço quimicamente limpo.

- Lavagem: Enxaguar para remover os resíduos de ácido da superfície antes da fase seguinte.

- Fluxagem: Imersão numa solução de cloreto de zinco e amónio para evitar a oxidação prematura do aço limpo e facilitar a reação metalúrgica com o zinco fundido.

- Secagem em estufa: Remoção completa da humidade das peças fluxadas para evitar salpicos violentos em contacto com o zinco fundido.

- Secagem em forno: Remoção completa da humidade das peças fluxadas para evitar salpicos violentos em contacto com o zinco fundido. Galvanização: Imersão num banho de zinco fundido, onde ocorre a reação de liga Fe-Zn.

- Arrefecimento ao ar: Remoção controlada do banho de zinco para permitir que o revestimento solidifique e arrefeça.

- Passivação opcional: Tratamento químico pós-galvanização para minimizar a formação de “manchas brancas” durante o armazenamento.

- Acabamento e Envio: Remoção do excesso de zinco, inspeção final da espessura de acordo com as normas e preparação para o envio.

2.2 Mecanismos de Proteção

Ao contrário das tintas ou dos revestimentos superficiais, a galvanização a quente oferece uma dupla camada de proteção:

- Barreira Física: O revestimento de zinco isola o aço do meio corrosivo (humidade, oxigénio, sal).

- Proteção Catódica (Sacrificial): Se a camada de zinco for danificada (por exemplo, por riscos ou impactos), o zinco, por ser mais reativo que o ferro, é sacrificado e corrói em primeiro lugar. Este protege o aço subjacente da oxidação, reparando pequenas áreas danificadas (a chamada “célula galvânica”).

Esta proteção sacrificial é fundamental para os elementos de segurança rodoviária que estão constantemente expostos à abrasão e a pequenos impactos.

3. Durabilidade e Redução do Custo do Ciclo de Vida

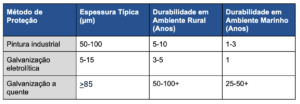

A principal vantagem da galvanização a quente é a sua excecional durabilidade, especialmente quando comparada com outros métodos de proteção (tintas ou revestimentos eletrolíticos de zinco).

A galvanização a quente proporciona, com uma única aplicação, uma proteção que pode durar mais de 50 anos na maioria dos ambientes rodoviários, resultando num Custo do Ciclo de Vida (CCV) mais baixo para a administração.

3.1 Comparação de Custos

O custo inicial de um elemento galvanizado a quente pode ser ligeiramente superior ao da pintura, mas a necessidade de manutenção é eliminada durante décadas. Se for projetado ao longo de 50 anos, o custo total de um componente pintado (que requer 5 a 10 repinturas) é até quatro vezes superior ao custo único do investimento inicial em galvanização.

4. Conformidade e garantia regulamentares

A eficácia e fiabilidade da galvanização a quente são reguladas por normas internacionais e europeias que garantem o desempenho dos produtos em infraestruturas rodoviárias.

- ISO 1461 / EN ISO 1461: Esta norma especifica as propriedades dos revestimentos de zinco por imersão a quente em produtos acabados (incluindo fixadores e componentes de segurança rodoviária). Estabelece os requisitos mínimos de espessura do revestimento, medidos em mícrons (µm), que dependem da espessura do aço base.

- Acabamentos visuais e qualidade: É importante referir que o aspeto final do revestimento galvanizado pode variar (alto brilho, cristalino, cinzento mate). Estas diferentes tonalidades são características do processo e dependem da composição química e da reatividade do aço, bem como da taxa de arrefecimento. Estas variações de cor não devem ser consideradas defeitos, uma vez que a resistência à corrosão permanece inalterada. O envelhecimento natural ao longo do tempo irá homogeneizar a cor.

- Marcação CE: Na União Europeia, os dispositivos de segurança rodoviária (como as barreiras) devem ostentar a marcação CE, o que significa que o seu fabrico, incluindo o tratamento anticorrosivo, está em conformidade com as normas europeias de desempenho e durabilidade.

Ao especificar a galvanização a quente, as autoridades não só adquirem durabilidade, como também garantem o cumprimento de normas de segurança rigorosas. A infraestrutura protegida por este método prolonga a sua vida útil, melhora a segurança e permite que os órgãos de gestão redirecionem recursos da manutenção corretiva para investimentos mais estratégicos.

Engenheiro com sólida formação técnica e experiência no desenvolvimento, gestão e supervisão de projetos de engenharia, com foco na conformidade regulamentar e viabilidade técnica. Hábil na interpretação e aplicação das normas técnicas e regulamentares em vigor, na elaboração e revisão de documentação técnica e na coordenação de projetos desde a fase de projeto até à implementação. Possui expertise em análise técnica, garantindo soluções eficientes e seguras, alinhadas com os padrões da indústria.

Artigos relacionados

Eficiência Energética na Iluminação: Estratégia da Rede de Estradas do Estado (RCE)

A Rede de Estradas do Estado ($\text{RCE}$), gerida pela Direção-Geral de Estradas (DGC) do Ministério dos Transportes e da Mobilidade Sustentável…

Gestão de infraestruturas: O desafio do défice de conservação e a importância do inventário de ativos

A manutenção das estradas é um pilar fundamental para garantir a mobilidade e a segurança dos utilizadores. No entanto, o setor enfrenta um desafio…

Iluminação adaptativa: Eficiência energética em Smart Cities e vias urbanas

A iluminação viária adaptativa afirma-se como um componente fundamental para o desenvolvimento das Smart Cities, integrando a sustentabilidade e a…

Barreiras de segurança rodoviária: Tipos, normas e a importância da certificação para projetos públicos

As barreiras de segurança rodoviária, tecnicamente designadas sistemas de retenção de veículos (SRV), são peças essenciais da infraestrutura moderna.…