La sécurité routière repose sur l’intégrité structurelle de ses équipements. Des systèmes de retenue des véhicules (barrières de sécurité, glissières de sécurité, atténuateurs d’impact, etc.) aux portiques de signalisation et au marquage routier, la plupart de ces systèmes sont en acier. Le principal ennemi de l’acier, notamment dans les environnements exposés aux intempéries et aux agents corrosifs (sel, humidité, pollution), est la corrosion. Si d’autres solutions, comme l’acier Corten, commencent à être étudiées, la galvanisation à chaud reste incontestablement la solution de référence qui garantit la longévité et la performance constante des équipements, contribuant ainsi directement à la réduction des coûts de maintenance pour les administrations publiques.

Table of Contents

Toggle1. La corrosion : un coût caché pour les routes

L’oxydation de l’acier n’est pas qu’un problème esthétique ; elle compromet la fonctionnalité des équipements routiers. Par exemple, une glissière de sécurité corrodée peut ne plus absorber l’énergie d’un impact, mettant en danger la vie des occupants des véhicules.

Les coûts liés à la corrosion se divisent en deux catégories :

- Coûts directs de maintenance : Réparation ou remplacement prématuré des composants corrodés, incluant les coûts de personnel, de matériaux et de gestion de la circulation pendant l’intervention.

- Coûts indirects liés à la sécurité : Risque de défaillance des équipements et augmentation potentielle des accidents en cas de dysfonctionnement.

2. Le procédé de galvanisation à chaud

La galvanisation à chaud discontinue est un procédé métallurgique consistant à immerger l’acier dans un bain de zinc fondu à une température contrôlée entre 440 °C et 500 °C. Ce procédé permet non seulement de recouvrir la surface de l’acier, mais aussi de créer un alliage intermétallique fer-zinc lié métallurgiquement à l’acier de base. De ce fait, le résultat final est considéré comme un alliage plutôt que comme un simple revêtement de surface.

2.1 Étapes du procédé de revêtement durable

Afin de garantir une bonne adhérence des couches d’alliage, le procédé suit une séquence rigoureuse en 10 étapes avant l’immersion dans le bain de zinc :

- Réception et expédition : Inspection initiale des pièces et préparation au procédé.

- Dégraissage acide : Élimination des graisses, huiles et saletés superficielles à l’aide de solutions dégraissantes.

- Décapage : Immersion dans un bain d’acide (généralement de l’acide chlorhydrique) pour éliminer la rouille et la calamine, et obtenir un acier chimiquement propre.

- Lavage : Rinçage pour éliminer les résidus d’acide en surface avant l’étape suivante.

- Fluxage : Immersion dans une solution de chlorure de zinc et d’ammonium pour prévenir l’oxydation prématurée de l’acier propre et faciliter la réaction métallurgique avec le zinc fondu.

- Séchage à l’étuve : Élimination complète de l’humidité des pièces fluxées afin d’éviter les projections violentes au contact du zinc fondu.

- Séchage au four : Élimination complète de l’humidité des pièces fluxées afin d’éviter les projections violentes au contact du zinc fondu. Galvanisation : Immersion dans un bain de zinc fondu, où se produit la réaction d’alliage Fe-Zn.

- Refroidissement à l’air : Retrait contrôlé du bain de zinc pour permettre la solidification et le refroidissement du revêtement.

- Passivation optionnelle : Traitement chimique post-galvanisation pour minimiser la formation de points blancs lors du stockage.

- Refinition et expédition : Élimination du zinc excédentaire, contrôle final de l’épaisseur conformément à la réglementation et préparation à l’expédition.

2.2 Mécanismes de protection

Contrairement aux peintures ou aux revêtements de surface, la galvanisation à chaud offre une double protection :

- Barrière physique : Le revêtement de zinc isole l’acier du milieu corrosif (humidité, oxygène, sel).

- Protection cathodique (sacrificielle) : Si la couche de zinc est endommagée (par exemple, par une rayure ou un choc), le zinc, plus réactif que le fer, est sacrifié et se corrode en premier. Ceci protège l’acier sous-jacent de l’oxydation en réparant les petites zones endommagées (la « pile galvanique »).

Cette protection sacrificielle est essentielle pour les éléments de sécurité routière constamment exposés à l’abrasion et aux chocs mineurs.

3. Durabilité et réduction du coût du cycle de vie

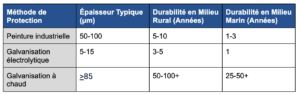

Le principal avantage de la galvanisation à chaud réside dans son exceptionnelle durabilité, notamment par rapport aux autres méthodes de protection (peintures ou revêtements de zinc électrolytiques).

La galvanisation à chaud offre, en une seule application, une protection qui peut durer plus de 50 ans dans la plupart des environnements routiers, ce qui se traduit par un coût du cycle de vie (CCV) réduit pour l’administration.

3.1 Comparaison des coûts

Le coût initial d’un élément galvanisé à chaud peut être légèrement supérieur à celui d’une peinture, mais les besoins d’entretien sont éliminés pendant des décennies. Sur une période de 50 ans, le coût total d’un composant peint (nécessitant 5 à 10 applications de peinture) est jusqu’à quatre fois supérieur au coût unique de l’investissement initial en galvanisation.

4. Conformité réglementaire et assurance

L’efficacité et la fiabilité de la galvanisation à chaud sont encadrées par des normes internationales et européennes garantissant la performance des produits destinés aux infrastructures routières.

- ISO 1461 / EN ISO 1461 : Cette norme spécifie les propriétés des revêtements de zinc par immersion à chaud sur les produits finis (notamment les fixations et les éléments de sécurité routière). Elle définit les exigences minimales d’épaisseur du revêtement, exprimées en microns (µm), qui dépendent de l’épaisseur de l’acier de base.

- Aspect et qualité : Il est important de noter que l’aspect final du revêtement galvanisé peut varier (brillant, cristallin, gris mat). Ces différentes nuances sont caractéristiques du procédé et dépendent de la composition chimique et de la réactivité de l’acier, ainsi que de la vitesse de refroidissement. Ces variations de couleur ne constituent pas des défauts, car la résistance à la corrosion reste inchangée. Le vieillissement naturel homogénéisera la couleur.

- Marquage CE : Dans l’Union européenne, les dispositifs de sécurité routière (tels que les barrières) doivent porter le marquage CE, qui atteste que leur fabrication, y compris le traitement anticorrosion, est conforme aux normes européennes de performance et de durabilité

En optant pour la galvanisation à chaud, les autorités garantissent non seulement la durabilité des infrastructures, mais aussi leur conformité aux normes de sécurité les plus strictes. Les infrastructures protégées par ce procédé voient leur durée de vie prolongée, leur sécurité renforcée, et permettent aux organismes gestionnaires de réorienter leurs ressources, initialement consacrées à la maintenance corrective, vers des investissements plus stratégiques.

Ingénieur possédant une solide formation technique et une expérience avérée en développement, gestion et supervision de projets d'ingénierie, avec une expertise particulière en matière de conformité réglementaire et de faisabilité technique. Maîtrise de l'interprétation et de l'application des normes techniques et réglementaires en vigueur, de la rédaction et de la révision de la documentation technique, ainsi que de la coordination de projets, de la conception à la mise en œuvre. Possède une expertise en analyse technique, garantissant des solutions efficaces et sûres, conformes aux normes du secteur.

Articles connexes

Efficacité Énergétique dans l’Éclairage : La Stratégie du Réseau Routier d’État (RCE)

Le Réseau Routier d'État (RCE), géré par la Direction Générale des Routes (DGC) du Ministère des Transports et de la Mobilité Durable (MITMA), est…

Gestion des infrastructures : Le défi du déficit d’entretien et l’importance de l’inventaire du patrimoine

L'entretien des routes est un pilier fondamental pour garantir la mobilité et la sécurité des usagers. Cependant, le secteur est confronté à un défi…

Éclairage adaptatif : Efficacité énergétique dans les Smart Cities et la voirie urbaine

L'éclairage routier adaptatif s'impose comme une composante fondamentale du développement des Smart Cities, intégrant la durabilité et l'efficacité…

Barrières de sécurité routière : Types, réglementations et l’importance de la certification pour les projets publics

Techniquement appelés systèmes de retenue des véhicules (SRV), les barrières de sécurité routières sont essentiels pour protéger conducteurs, piétons…